Ladrillos de carbono de magnesia

Ladrillos de carbono de magnesia

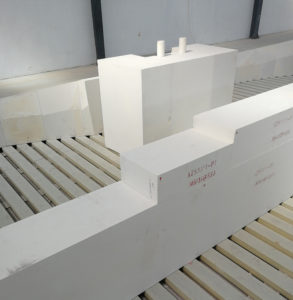

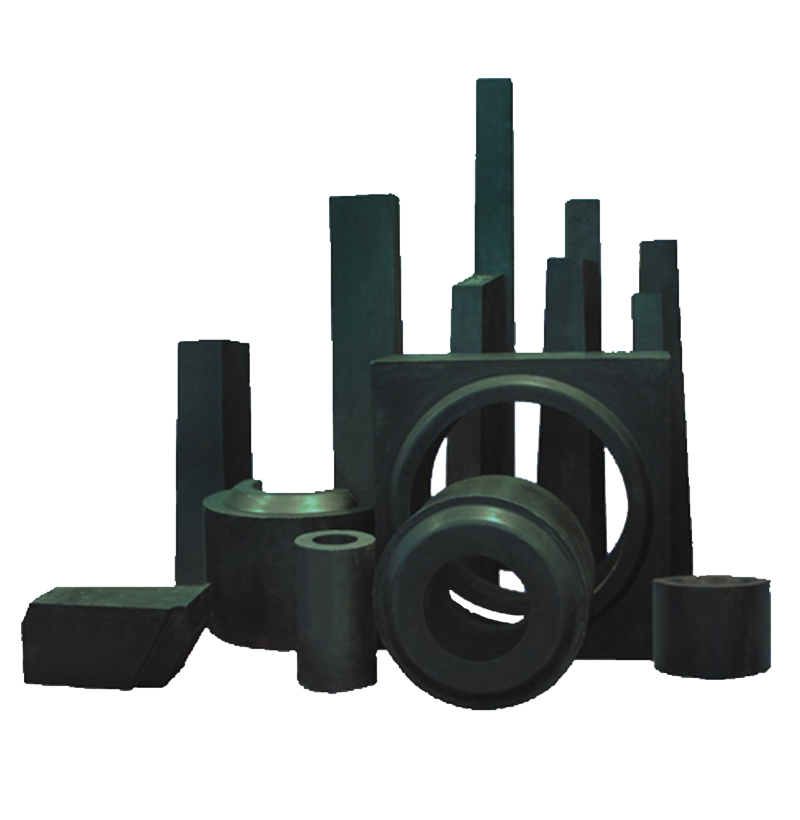

El ladrillo de magnesia carbono (ladrillo de MgO-C) está hecho de óxido de alcalino de punto de fusión alto MgO y de material de carbono de alto punto de fusión. Durante la producción de ladrillos de magnesia carbono, se agregan varios tipos de aditivos no óxidos y aglutinante de carbono a la materia prima. Los ladrillos de magnesita carbono pertenecen a material refractario compuesto sin quemar, se utilizan principalmente en revestimientos internos de convertidores, hornos de arco eléctrico de CA y horno de arco eléctrico de CC, y línea de escoria de cucharones de acero.

El ladrillo de MgO-C sintetiza efectivamente la ventaja de la magnesita calcinada y el carbono, por lo que no solo tiene una fuerte resistencia a la corrosión de la escoria, sino que también tiene una alta conductividad térmica y una baja tasa de expansión. Los ladrillos de magnesia carbono superan en resistencia a los los ladrillos de magnesia.

Uso de Los Ladrillos de magnesia carbono

El ladrillo de magnesia carbono tiene un buen rendimiento a altas temperaturas.

Los ladrillos de magnesia carbono tienen una fuerte resistencia a la corrosión de la escoria alcalina y la escoria de hierro alto. El grafito tiene un gran ángulo de humectación, es difícil que se impregne con escoria fundida. Por lo tanto, los ladrillos refractarios de magnesia carbono tienen una excelente resistencia a la erosión de la escoria.

Los ladrillos de magnesia carbono tienen una buena resistencia al choque térmico. El grafito tiene una alta conductividad térmica y una baja tasa de expansión lineal, por lo que los ladrillos de magnesia carbono tienen una buena resistencia al choque térmico.

Índices fisicoquímicos de ladrillos de magnesia

| Item | MT10A | MT10B | MT14A | MT14B | MT18A | MT18B |

| MgO %≥ | 80 | 78 | 76 | 74 | 72 | 70 |

| C % ≥ | 10 | 10 | 14 | 14 | 18 | 18 |

| Apparent porosity % ≤ | 4 | 5 | 4 | 5 | 3 | 4 |

| Bulk density g/cm3 ≥ | 2.9 | 2.85 | 2.9 | 2.82 | 2.9 | 2.8 |

| Crushing strength Mpa ≥ | 40 | 35 | 40 | 35 | 40 | 35 |

| Modulus of rupture Mpa ≥ | 6 | 5 | 10 | 8 | 9 | 7 |

Influencias de las materias primas sobre la calidad del ladrillo de carbono de magnesia

Magnesia es la principal materia prima para ladrillos de MgO-C. La calidad de la magnesia tiene una influencia crucial en los ladrillos de MgO-C. Magnesia incluye magnesia fundida y magnesia sinterizada, la primera tiene granos cristalinos más grandes, mayor porcentaje de unión directa y menor contenido de impurezas. Cuanto más alto sea el grado de unión directa, mejor será la resistencia a la permeación de la escoria y la resistencia a la erosión de la escoria.

El grafito como una de las materias primas, también tiene una gran influencia en los ladrillos de magnesia carbono. El carbono fijo más alto contenido en el grafito, el módulo de ruptura más alto a alta temperatura. Cuanto más puro sea el grafito, mejor será la resistencia a la corrosión de los ladrillos de MgO-C. La granularidad del grafito también influye en la resistencia al choque térmico y la resistencia a la oxidación de los ladrillos de carbono de magnesita.

Aplicaciones de ladrillo de carbono de magnesia

Los ladrillos de magnesia carbono se utilizan principalmente en el convertidor oxidante para la fabricación de acero, en el forro de trabajo y en el surtidor, en el punto caliente de la pared del horno eléctrico de alta potencia, en el revestimiento interno del horno de refinación secundaria, en la línea de la escoria de la cuchara de acero, etc. el contacto con SiO2 que contiene materiales refractarios, o los ladrillos de magnesia-carbono tendrá una erosión local más grande.